|

|

В НАЧАЛО • О НАС • ПРОДУКЦИЯ • ОБОРУДОВАНИЕ • ТРЕБОВАНИЯ К МАКЕТАМ • СПРАВОЧНАЯ • КОНТАКТЫ |

|

||

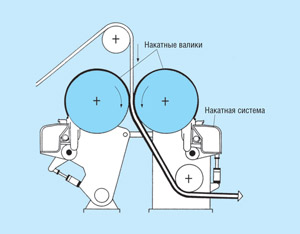

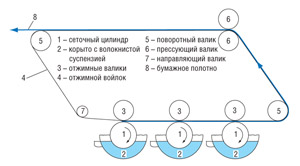

Изготовление бумаги Подготовка бумажной массы. Прежде чем суспензия из волокнистого материала для изготовления бумаги попадет в бумагоделательную машину, необходима «подготовка бумажной массы». Она охватывает ряд процессов, которые начинаются с выделения волокнистого материала, подачи других материалов и дополнительных средств и заканчивается этапом помещения массы в бумагоделательную машину. Сюда же относится обработка волокнистого материала (расщепление), а также введение наполнителей (каолина и карбоната кальция) и добавок. Они определяют потребительские свойства и качество бумаги. Окончательное формирование готовой волокнистой суспензии происходит в так называемом «цельном чане для бумажной массы», в который подаются необходимые наполнители и вспомогательные материалы. Из этого чана бумагоделательная машина снабжается исходным материалом – суспензией для производства бумаги. Бумагоделательная машина. Сегодня изготовление бумаги и картона происходит преимущественно на современных высокоскоростных бумагоделательных машинах. В Германии действуют около 400 машин различных конструкций, которые с разной производительностью изготавливают бумагу различных сортов и ширины. Например, рабочая ширина машины для изготовления бумаги лучшего качества составляет от 6,60 м и больше, а скорость выхода бумажного полотна – 1300 м/мин (21,7 м/с). Бумагоделательные машины – это ядро каждой бумажной фабрики. Самые распространенные машины – это длинносеточные бумагоделательные машины с «бесконечной» сеткой (транспортером). На рис. 2 показана технологическая схема производства газетной бумаги, включающая (для других сортов бумаги схема должна отвечать соответствующим требованиям): • напуск бумажной массы на сетку Волокнистый материал благодаря напуску бумажной массы попадает на движущуюся сетку транспортера. На сеточном участке начинается образование бумажного полотна, называемое формованием листа. Это происходит благодаря обезвоживанию (фильтрации), т.е. удалению воды из волокнистого материала. Процесс начинается, как только суспензия из воды, волокон, наполнителей и вспомогательных добавок с высокой скоростью и равномерно подается на сетку. Вода под действием силы тяжести стекает через ячейки. Этот процесс называется «обезвоживанием». Для ускорения протекания процесса сетка подвергается легкому встряхиванию. Вследствие высокой скорости движения сетки волокна ориентируются вдоль направления движения, что служит причиной образования характерного направления отлива бумаги. Рис. 2 Листовая бумага нарезается из получаемого рулонного материала. Различают продольное полотно – лист, длинная сторона которого совпадает с направлением движения бумажного полотна (волокна ориентированы параллельно широкой стороне листа), и поперечное полотно – лист, у которого короткая сторона совпадает с направлением движения (волокна ориентированы параллельно узкой стороне листа). Учет направления отлива готовой бумаги (рис. 3) особо важен в связи с требованием стабильности поведения бумаги для многих печатных работ, так как отдельные волокна из-за влияния влажности увеличиваются больше в ширину, чем в длину (до отношения 1 : 7). Эту, так называемую «удельную работу деформации» нужно принимать во внимание при печати и послепечатной обработке. Кроме того, жесткость и прочность бумаги в продольном направлении волокон выше, чем в поперечном. Рис. 3 Ровнительный валик – Egoutteur (в представленной бумагоделательной машине он не показан), вращающийся на равномерно движущейся сетке вместе с ситовым цилиндром, предназначен для равномерного формирования лицевой стороны сырого листа. Напаянные или отчеканенные на сетке ровнительного валика знаки отпечатываются при вращении на влажном листе как водяные знаки. Возвышения в итоге дают светлые, а углубления (из-за уплотнения материала) – темные водяные знаки, которые также называются «теневыми водяными знаками». В конце сеточного участка еще сырое бумажное полотно с помощью отрывного цилиндра перемещается в секцию прессования, которую также называют «мокрым прессованием». Там бумажное полотно механически обезвоживается и еще больше уплотняется. На участке сушки бумажное полотно прессуется сушильным цилиндром, нагреваемым паром, и подвергается медленной и щадящей сушке. Вид сушки влияет на характеристики растяжения и прочность бумаги. Перед последней, третьей, частью участка сушки находится, поскольку это требуется сортом бумаги, еще клеевой пресс (рис. 4) для поверхностной проклейки (повышения влагостойкости) или для небольшого пигментирования (подкрашивания) бумажного полотна. Современные клеевые прессы называются также « пленочными прессами», с помощью которых возможна точная дозировка нанесения клея. Рис. 4 Каландр – это составная часть так называемой заключительной группы устройств бумагоделательной машины. Он механическим способом сглаживает легкие неровности и уменьшает шероховатость бумаги. На сушильном каландре, например, состоящем из 5–10 отшлифованных стальных валиков, расположенных один над другим, может изготавливаться бумага «машинной гладкости», или «слабой машинной гладкости», или матовые бумаги. К участку сушки подключено охлаждение. Производство бумаги завершается намоткой бумажного листа на стальную втулку, называемую тамбуром («Tambour»). В то время как в длинносеточной бумагоделательной машине волокнистая суспензия для формирования листа накладывается на длинную сетку, в цилиндрических сеточных бумагоделательных машинах она зачерпывается вращающейся в волокнистом веществе цилиндрической сеткой. Удаление воды происходит через слив во внутреннюю полость цилиндрической сетки. Цилиндрические сеточные бумагоделательные машины предназначены для производства многослойной бумаги или картона, которые могут насчитывать до 10 отдельных слоев. При этом слои сводятся в единое полотно на непрерывно вращающемся бесконечном отжимном войлоке при последовательном присоединении их посредством большого числа сетчатых цилиндров внутри круглосеточной машины (рис. 5). Рис. 5

<< Назад Вперед >>

С разрешения компании «Гейдельберг-СНГ» |

|