|

|

В НАЧАЛО • О НАС • ПРОДУКЦИЯ • ОБОРУДОВАНИЕ • ТРЕБОВАНИЯ К МАКЕТАМ • СПРАВОЧНАЯ • КОНТАКТЫ |

|

||

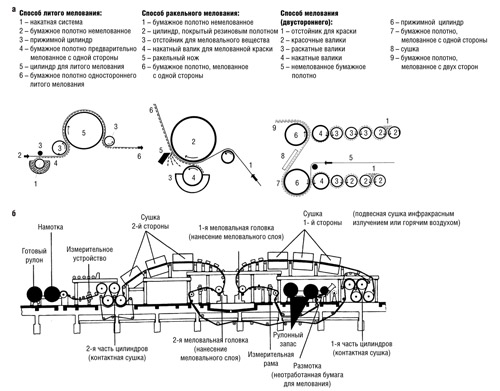

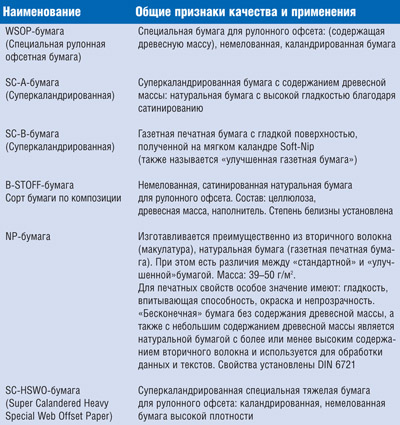

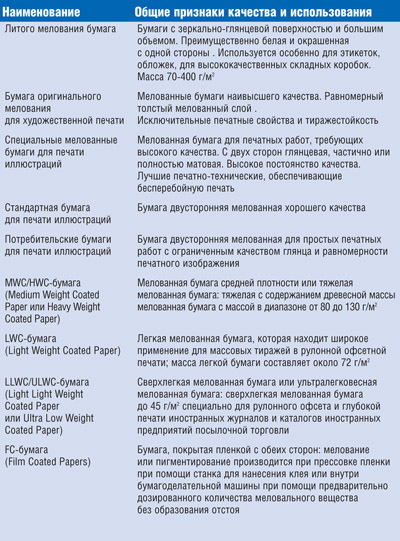

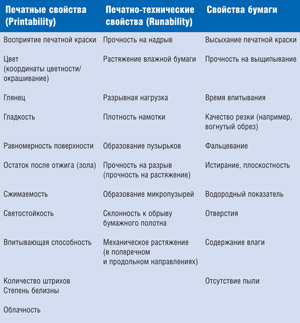

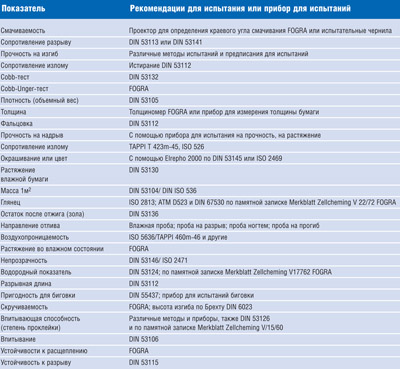

Отделка бумаги Наиболее часто применяемыми методами отделки бумаги являются: • мелование Важнейшим процессом отделки бумаги в настоящее время является мелование (рис. 6). Под этим следует понимать нанесение на слой основной бумаги-носителя (бумаги-основы) одного или большего количества слоев белого пигмента. Меловальный слой состоит из: • пигментов Связующие в суспензии для мелования обеспечивают равномерное распределение пигментов и закрепление их на бумаге. В зависимости от способов печати, в которых должны применяться определенные сорта бумаги, и от требований качества печатной продукции используются связующие, имеющие различную рецептуру. Рис. 6 Мелование бумаги оказывает целенаправленное влияние на ее свойства – белизну или цвет, структуру или шероховатость (например, получение глянцевой, шелковистой глянцевой, полуматовой или матовой поверхности). Этим самым достигают результатов печати, не получаемых на натуральных немелованных бумагах. Состав материала бумаги-основы и рецептура меловальной суспензии определяются различными требованиями к печати. После мелования бумага может пройти обработку в суперкаландрах (сглаживание поверхности). Этим бумага получает окончательную поверхностную структуру (глянец и гладкость) и также соответствующие характеристики, что важно для печатного процесса. Каландрирование выполняется в одном каландре, в котором бумажное полотно проводится механически между расположенными один над другим валами. При этом оно подвергается действию давления, трения и тепла. В каландре для сатинирования бумага или картона получают особую поверхностную структуру (тонкую или грубую структуру льна или тиснение типа удара молотком). Для обеспечения лучших печатных свойств производится, например, глянцевая, частично матовая (глянцевая с одной стороны) бумага или матовая на обеих поверхностях. Для различных способов печати сегодня предлагается большая палитра мелованной бумаги и «литого» мелования с существенно различными качественными характеристиками. У бумаги «литого» мелования зеркально-глянцевая поверхность получается не обработкой в суперкаландрах, а после хромированного горячего цилиндра в сушильном устройстве. Ворс испытывает при этом пластическую деформацию, и структура поверхности гладкого хромового цилиндра переносится на поверхность бумаги или картона. Структура разных сортов бумаги Состав бумаги дает информацию о ее качественных свойствах (табл. 1). Бумага разделяется на следующие виды: • без древесной массы Сорта бумаги без древесной массы содержат вторичное волокно и не более 5% древесной массы. Многие сорта писчей бумаги и бумаги для печати, включая облагороженные мелованной поверхностью, являются бумагами без древесной массы. Сорта бумаги с древесной массой производятся с использованием высокой доли древесины (древесной массы). Они содержат большую часть лигнина (одеревеневшая и отвердевшая часть дерева), поэтому относительно быстро желтеют. Сорта газетной и журнальной бумаги являются древесными и изготавливаются с использованием макулатуры (вторичное или очищенное от краски волокно). Доля, приходящаяся на древесную массу, как правило, не всегда одинакова. По этой причине появляются пометки «содержит немного древесной массы» или «почти бездревесная». Сорта бумаги произведенные из макулатуры (повторно использующейся бумаги) в настоящее время предлагаются все больше и больше. Так, например, бумаги для печати газет производятся почти на 100% из вторичного волокна. Натуральные бумаги • бумага: < 150 г/м² (иногда до 400 г/м²), Обозначения сорта и качественные признаки немелованных рулонных бумаг (натуральных) для рулонной офсетной и глубокой печати приведены в табл.2. Таблица 2 Другими сортами натуральной бумаги различного качества и свойств, которые запечатываются в листовой печати, а также частично применяются для печати бесконечных формуляров со сматыванием в рулоны, являются: • офсетные бумаги Бумаги мелованные и «литого» мелования Толщина бумаги может быть приблизительно установлена исходя из массы бумаги: 100 г/м² соответствует толщине ~0,1 мм. Таблица 3 Картон. Картон – это плоский, состоящий в большей степени из волокон растительного происхождения материал, который по массе 1 м² может причисляться как к бумаге, так и к тяжелому картону. Масса 1 м² картона – 150–600 г/м². Для достижения важнейших качеств немелованного картона он может быть подвергнут обработке поверхности и/или пигментированию. Картон для картонажных изделий (складных коробок). • передний верхний слой (называется лицевой стороной), Толщина слоев составляет (в % от общей): для лицевой стороны ~ 25% , для прослойки ~ 55% и для оборотной стороны ~ 20%. Картон «литого» мелования для складных коробок (GG) – это картон с зеркально отражающей поверхностью. Мелованный картон для складных коробок (G) – это картон с мелованной поверхностью, которая по сравнению с немелованным картоном позволяет получить заметно лучший результат при печати и лакировании. Немелованный картон для складных коробок (U) – это картон с немелованной, но, несмотря на это, относительно гладкой матовой поверхностью, с хорошими печатными свойствами. Тяжелый картон. Границы между картоном, картоном для складных коробок и тяжелым картоном неопределенные. Тяжелый картон (сплошной картон) – это главное понятие для всех однослойных, а также многослойных плотных сортов картона. Между рулонными тяжелыми сортами картона и рулонным машинным картоном имеются различия. Чаще всего о тяжелом картоне говорится, когда продукт был произведен из простого сырья (древесной массы и вторичных волокон) и имеет массу свыше 600 г/м². Гофрированный картон. Гофрированный картон состоит из одного или большего количества слоев гофрированной бумаги, склеенной с одним плоским слоем или большим количеством плоских слоев другой бумаги или картона. Использующаяся во всем мире волнистая форма гофра – синусоидальная или кругленая. Волна может быть разных видов. Чтобы определить размер волны, нужно измерить ее параметры – шаг и высоту. Шаг волны – это размер по горизонтали между вершинами. Высота волны – это размер по вертикали от вершины гребня до нижней точки впадины. В зависимости от размерных показателей волн определяются различные наименования гофрированного картона. Особые бумаги – самокопирующиеся бумаги Самокопирующиеся бумаги поставляются в различных форматах белого или других цветов для листовой офсетной печати, а также различной ширины и длины рулона для обработки на машинах для печати формуляров. Эти бумаги предлагаются для производства бланочных наборов во многих областях со следующими наименованиями: • CB-бумага – (Coated Back). Верхний лист. Оборотная сторона листа этого типа бумаги снабжена покрытием из микрокапсул, связующего вещества и прокладкой. Печатно-технические свойства бумаги Таблица 4 Измерение и контроль параметров бумаги и картона Вместе с тем имеется возможность исследования стойкости бумаги и картона к печатным краскам, увлажняющим растворам и параметрам печатного процесса в точно определенных и воспроизводимых условиях. Подробными руководствами для проведения контрольных тестов бумаги и картона являются нормы немецкого института нормирования (DIN), Союза химиков и инженеров целлюлозно-бумажной промышленности. Все большее значение приобретают международные нормы ISO (Международной организации стандартизации) и EN (Европейские нормы). Кроме этого существуют признанные тестовые методы FOGRA (Немецкое общество исследований в области полиграфической и репродукционной техники, г. Мюнхен), PTS (Бумажно-техническое учреждение, г. Мюнхен). В США бумага и картон исследуются с помощью стандартов TAPPI (Техническая ассоциация бумажной индустрии, г. Атланта). Самые важные методы испытания бумаги и картона приведены в табл. 5. Таблица 5 При проверке и тестировании бумаги и картона необходимо соблюдать климатические условия по DIN EN 20187 или ISO 187 и обращать внимание на пробные образцы по DIN / ISO 186. На пробопечатных станках могут моделироваться специальные требования к бумаге и соответственно к качеству реального процесса печати. При определенных и воспроизводимых условиях в лабораториях пробная печать характеризуется незначительным потреблением материалов. Рис. 7 Существует большое количество пробопечатных станков, которые находят применение на практике. Ниже приведены в качестве примеров основные сведения о двух из них: • Многоцелевая машина для печати пробных оттисков profbau (рис. 7). В качестве модулей к этой машине имеется устройство для предварительного увлажнения бумаги, а также сушильное устройство горячим воздухом, сушильное устройство с ИК- и УФ-излучением. Многокрасочные пробопечатные станки позволяют моделировать печать «сырое по сырому». Рис. 8 При всех видах испытаний и тестирования можно изучить стандартные процессы и сравнивать их возможности, а также исследовать: • длительность сушки печатной краски Кроме того, существуют многочисленные другие специальные тесты для испытания печатных свойств бумажных материалов и красок (см. соответствующие стандарты DIN и ISO).

<< Назад Вперед >>

С разрешения компании «Гейдельберг-СНГ» |

|