|

|

В НАЧАЛО • О НАС • ПРОДУКЦИЯ • ОБОРУДОВАНИЕ • ТРЕБОВАНИЯ К МАКЕТАМ • СПРАВОЧНАЯ • КОНТАКТЫ |

|

||

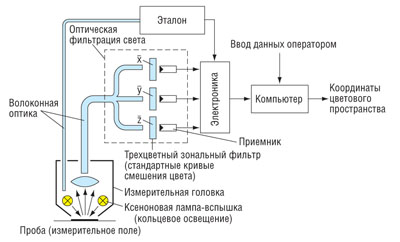

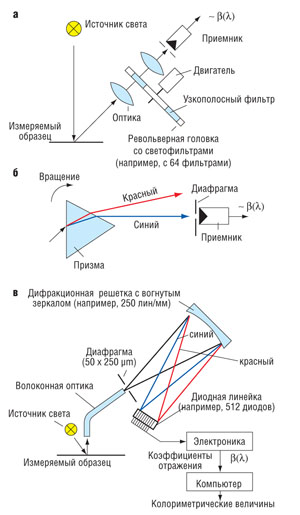

Денситометрическая система измерений Сканирующие денситометры были первоначально разработаны для офсетной печати, чтобы считывать контрольные шкалы, печатаемые по краю, например, всего печатного листа. Регулировку красочных зон в печатных секциях многокрасочной печатной машины желательно производить по значениям оптической плотности. Так как для каждой красочной зоны необходимо получить свои данные, денситометр должен перемещаться вдоль контрольной шкалы, сканируя лист под прямым углом к направлению его движения. Данная задача может решаться в режиме off-line (вне печатной машины) посредством денситометра, который сканирует лист, снятый с печатной машины. Обычно контрольную полосу располагают на обрезном поле листа. Объекты, которые необходимо измерить (плашки, растровые поля и другие контрольные элементы), располагаются на контрольной шкале в определенной последовательности (Рис. 2). Поскольку невозможно достаточно надежное автоматическое распознавание элементов шкалы, для получения правильных оценок в измерительную систему предварительно вводят данные о типе контрольной шкалы (и следовательно, последовательности элементов). Далее оговаривается геометрия расположения тест-объекта относительно проводки печатного листа в машине (например, посередине листа) таким образом, чтобы каждое отдельное измерение на печатном листе относилось к соответствующей регулируемой зоне подачи краски. Особенно часто при печати упаковочной продукции цветные участки запечатываются специальными (внетриадными, оформительскими) красками, применение которых связано с очень малыми допусками. Часто на печатном листе не хватает места для размещения полного набора элементов контрольного тест-объекта. Но отдельные элементы можно разместить, например, между повторяющимися фрагментами печатного листа. Специальные сканирующие денситометры с двухкоординатной системой измерений позволяют автоматически перемещать измерительную головку в любую точку листа, где необходимо произвести измерения. Перед началом сканирования все координаты измерений должны быть запрограммированы. Многочисленные новейшие устройства для измерения цвета (ручные или автоматические системы), пригодные для сканирования печатного листа, построены уже на методах спектральных измерений. Наряду с определением колориметрических величин такие приборы, на основе измерений спектрального отражения (путем, например, цифровой фильтрации), могут также показывать величину оптической плотности. Внешне эти приборы мало чем отличаются от денситометров. На Рис. 12 представлен ручной измерительный прибор, а на Рис. 13 – сканирующее измерительное устройство. Рис. 9 Существуют системы измерения цветовых характеристик, встроенные в рулонные печатные машины. Они позволяют осуществлять непрерывный контроль и даже управлять печатным процессом, однако данный тип систем экономически неоправдан для листовых печатных машин. Рис. 10 Спектральное измерение цвета Как описано ранее, измерение цвета основано на методах колориметрии. Принципиальная схема цветоизмерительного прибора приведена на Рис. 9. Спектральные измерения цвета проводятся либо с помощью трех специальных светофильтров, моделирующих восприятие цвета глазом человека (колориметра на Рис. 10), либо непосредственным измерением спектральных распределений коэффициентов отражения и последующей цифровой фильтрацией, как показано на Рис. 11 (спектрофотометр). Рис. 11 На Рис. 12 показан пример ручного прибора измерения цвета. Сканирующий спектрофотометр, использующий дифракционную решетку, показан на Рис. 11, в. Его применяют в оборудовании контроля и управления цветом (Рис. 13). Рис. 12 Система, показанная на Рис. 14, осуществляет анализ запечатываемого листа в одном направлении при размере считывающей апертуры, равном 2х3 мм². Для сканирования печатного листа используется оптическое многоканальное развертывающее устройство. Спектральные измерения в конкретной точке основаны на работе дифракционной решетки, как это производится в устройстве, показанном на Рис. 13. Такая система наряду с измерениями полей контрольной шкалы и внетриадных красок может также выполнять измерения на самом изображении. Последние всегда желательны для печатника, потому что в конце концов качество изображения – это решающий фактор оценки тиража заказчиком. Измерения по всей площади листа облегчают оценку при наличии изображений разного типа, оцениваемых по различным критериям и опорным значениям. Становятся возможными оценки контрольных шкал, многокрасочных наложений, плашечных слоев внетриадных красок и т.п. С помощью специальных программных алгоритмов на печатном листе автоматически распознаются элементы, подходящие для измерений. Это существенно облегчает приладку, особенно при печати упаковки. Более того, контроль, выполняемый путем сканирования площади всего печатного листа, например, контроль наличия искажений и дефектов репродукции, осуществляется посредством использования монитора или других средств. Рис. 13 На основе спектральных измерений рассчитываются значения любых оптических плотностей и их производные величины, такие как относительная площадь растровых точек, красковосприятие и т.д. Таким образом, колориметрические измерения метрологически поддерживают традиционные методы контроля. С другой стороны, колориметрические измерения в процессе печати являются также предпосылкой эффективного использования методов управления цветом. Измерение оптической плотности напрямую связано с толщиной красочного слоя, что позволяет использовать измерения отклонений плотностей для регулирования подачи краски в отдельных печатных секциях машины. Сравнение измеренных и заданных значений путем колориметрии позволяет оценить локальные отклонения цвета для регулировки красочного аппарата по толщине красочного слоя триадных красок на оттиске.

<< Назад Вперед >>

С разрешения компании «Гейдельберг-СНГ» |

|